Recorrido a través de la memoria que nos permite visualizar en la línea del tiempo el camino seguido por los estudiosos en la materia hasta llegar al momento actual

Análisis del fenómeno del trabajo en la era industrial

El fenómeno del trabajo como tal existe desde que el hombre es hombre. Pero para estudiar la historia de la productividad como disciplina objeto de análisis cabe remontarse al siglo XVIII. Durante los inicios de la revolución industrial, desarrolla su actividad quien puede considerarse padre de la economía moderna. Adam Smith ya apuntaba la idea de que para aumentar la productividad era necesaria la especialización.

Más adelante, entre finales de siglo XIX y principios de siglo XX, se da un hecho relevante. Por primera vez, surgen escuelas de pensamiento que abordan de un modo científico el análisis del fenómeno del trabajo. Es entonces cuando la historia de la productividad toma impulso.

Vídeo de imprescindible visualización

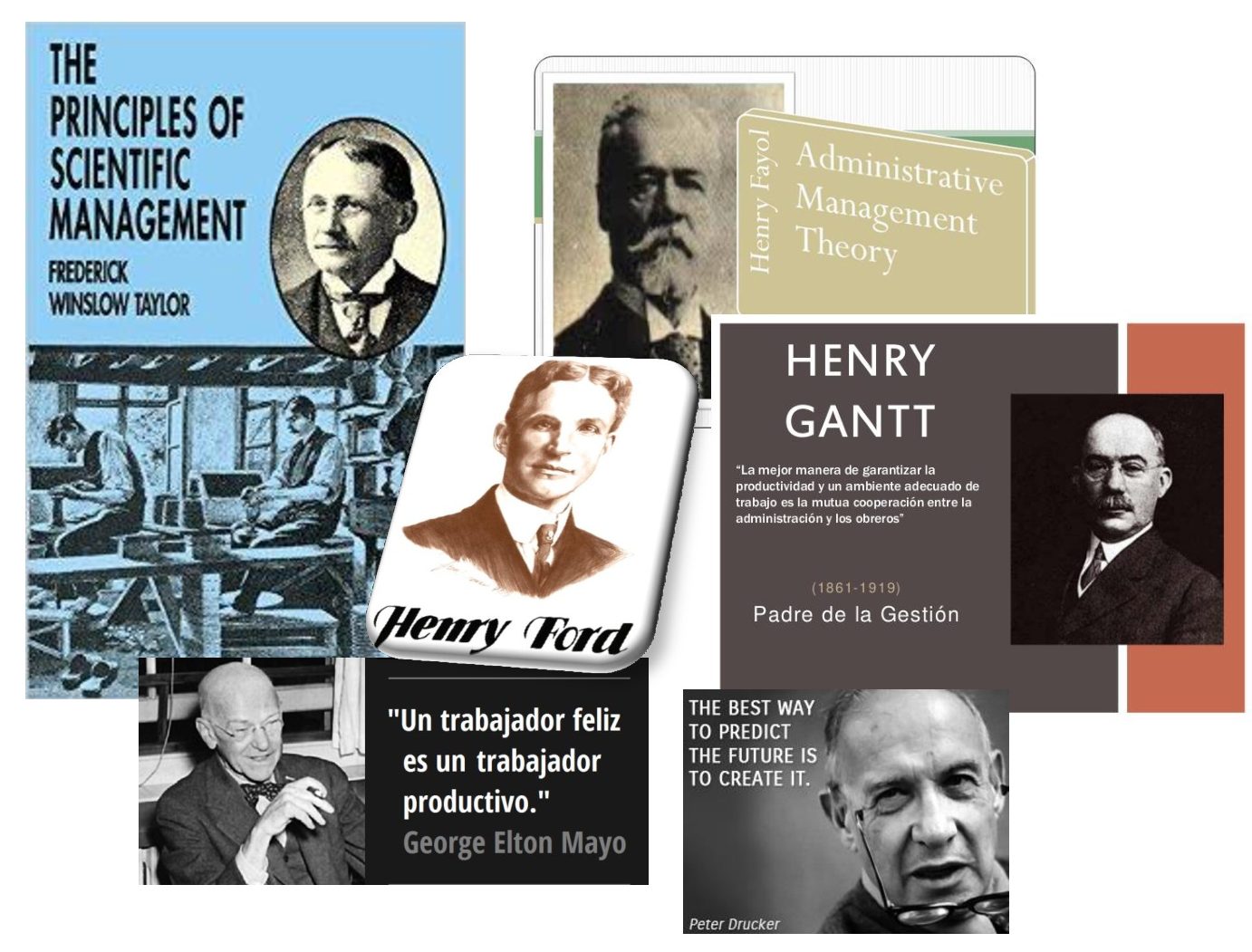

En este período, destacan nombres de la talla de Frederick Taylor, Henry Fayol, George E. Mayo o Henry Gantt. Todos ellos llevaron a cabo los primeros análisis serios sobre lo que se dio en llamar organización o administración científica del trabajo. A través del control de tiempos, cronometrando las operaciones, y la división de tareas se conseguía reducir tiempos ociosos de los trabajadores y aumentar la productividad en las factorías.

Más adelante, el matrimonio formado por Frank y Lilian Gilbreth abordó la manera de reducir los movimientos innecesarios, diseñando mejor los flujos de trabajo.

Henry Ford se imbuye de este espíritu de mejora en los procesos en cadena. Así, desarrolla una línea continua de ensamblaje para la fabricación de sus coches. Su decidida apuesta por la mecanización le permitió reducir los tiempos y los costes, bajar los precios y ganar competitividad para situarse durante algunos años como líder del mercado automovilístico.

Años más tarde, otros competidores de Ford como General Motors consiguieron introducir mejoras en los sistemas de gestión y producción propios de lo que se había venido en llamar “fordismo”. Esto les permitió tomar el relevo en la posición de liderazgo mundial en el sector automotriz hasta la llegada del fenómeno Toyota.

La industria de la automoción japonesa llegó tarde a esta carrera automovilística pero aprendió pronto y mucho. Logró afrontar la competencia en el sector desarrollando un esquema innovador para abordar el análisis del fenómeno del trabajo. Taiichi Ohno, ingeniero industrial de Toyota consiguió definir un sistema propio de mejoras de la calidad: Toyota Production System (TPS). Se basaba en el Just-In-Time (JIT: Justo a tiempo: lo que se necesita, cuando se necesita y en la cantidad necesaria) y en el Jidoka (detección y solución inmediata de problemas en el proceso de producción para evitar defectos).

De este modo conseguía eliminar desperdicio y estandarizar los procesos con la intención de flexibilizar su estructura para adaptarse a la demanda, reduciendo stocks y costes. Uniendo este sistema a la filosofía kaizen (mejora continua) se sentaron las bases de la cultura Lean manufacturing como modelo de productividad óptimo.

Análisis del fenómeno del trabajo en la era digital

Con el tiempo, llegaría la expansión de los avances logrados a otros sectores industriales y tecnológicos (HP, Motorola,…). Y, al final, las mejoras se extenderían a los procesos de gestión de la información y, en general, a todos los servicios. La historia de la productividad hace sus primeras incursiones en la era digital sin abandonar la industrial.

En la era digital aparecieron nuevos sectores de actividad, como el desarrollo de software, que requerían de nuevos modos de trabajar. La progresiva implantación de sistemas como Kanban, Scrum, XP, Lean startup… en el ámbito de la programación informática desembocó en el llamado Manifiesto Ágil (2001). En él se marcaron distancias con las formas de trabajar tradicionales que definía la metodología de flujos de trabajo secuenciales, en cascada (“Waterfall”), propia de contextos simples.

En el citado Manifiesto se pusieron en común los puntos clave que definían los nuevos usos para alcanzar la máxima productividad en contextos complejos. Crear equipos de trabajo autónomos y comprometidos, capaces de adaptarse con flexibilidad e inmediatez a las exigencias del cliente en un entorno cambiante es su principal seña de identidad. En su formulación actual no se circunscribe a un sector ni a un tamaño de empresa concreto.

Equipo VS Individuo

Sin duda, la historia de la productividad cambia cuando el intercambio natural de “esfuerzo” a cambio de “recompensa” salta por los aires. Y esto ocurre claramente con la llegada de las TIC o tecnologías de la información y la comunicación. Nace una problemática específicamente derivada del cambio que genera en nuestra vida la era digital.

Sea con el Taylorismo, el Fordismo, Lean Manufacturing -Motorola-, JIT/TPS -Toyota-, Six Sigma, Scrum, Kanban, etc… lo que siempre se ha buscado con estas metodologías es optimizar los flujos de trabajo en equipo para adaptarse a satisfacer las necesidades de la demanda.

Pero en paralelo, al tiempo que éstas siguen evolucionando, surge una nueva línea de pensamiento. Los conocidos como “trabajadores del conocimiento“, gestores de lo intangible, ya no encajaban bien en el concepto clásico de productividad. Quien mejor supo entenderlo y divulgarlo fue Peter Drucker. Durante la 2ª mitad del siglo XX, desde la publicación en 1954 “The practice of management” hasta “Management Challenges for the 21st Century” en 1999, fue dejando buenas muestras de ello.

El contexto de cambio y transformación global es el escenario en el que germina una nueva disciplina. Una vertiente del análisis de la productividad que, esta vez, va a poner el foco en la persona, en su necesidad de encontrar modos de organizarse a nivel individual para resultar efectivo en el trabajo, sea cual fuere.

Aflorarán una serie de pensadores que van postular sus propias ideas sobre la manera de gestionar el tiempo y los compromisos asumidos evitando el estrés y manteniendo el control emocional. Stephen Covey (“7 hábitos de la gente altamente efectiva”), David Allen (“Getting Things Done”), y un largo etcétera de estudiosos y pensadores van a centrarse en una vertiente de la productividad distinta. Menos relacionada con la gestión de procesos y más con el management, el liderazgo, la productividad individual y el crecimiento personal. Por su especial relevancia e influencia, y aunque ya queda desarrollado en otro apartado de la web con mayor profundidad, colgamos aquí abajo un breve resumen gráfico del método de David Allen para quien pueda estar interesado en realizar una aproximación rápida y completa.

ON-TIME aborda especialmente esta nueva versión de la productividad individual, centrada en lo que cada persona puede hacer para ser mejor en su trabajo y en su vida, con independencia del contexto empresarial en el que se maneje. Para ello, desarrolla el modelo científico adaptado a la materia en cuestión desarrollando la fórmula matemática de la productividad personal y creando una app-web que lleva todos estos planteamientos en el ADN de su código de programación.Pero, con el ánimo de cerrar el círculo, también aborda el fenómeno la productividad colectiva. Eso sí, de un modo mucho más esquemático y con un carácter meramente divulgativo. No es incompatible trabajar en un equipo donde se usen metodologías ágiles o en cascada con el hecho de que cada miembro de ese equipo, a nivel personal, siga determinados patrones de comportamiento en su vida para resultar más productivo. Es más, consideramos que es totalmente complementario y ese es el enfoque que le hemos dado al análisis del fenómeno del rendimiento en este espacio virtual.

Al final, lo que subyace detrás de todo es el continuo afán humano por mejorar para tener mayor calidad de vida. Esperamos haber allanado el camino para que puedan entender mejor todos los conceptos relacionados con esta apasionante materia y que disfruten el viaje.

Causas y efectos de la era digital

“Las especies que sobreviven no son las más fuertes ni las más inteligentes, sino aquellas que se adaptan mejor al cambio”

Efectivamente, la era digital conlleva la exigencia de desaprender y reaprender a pilotar la nave de nuestra vida para un viaje largo y duradero. Y cuanto antes percibamos esto, mucho mejor.

en muy pocas paginas se encuentra un resumen básico de la acción de la productividad durante los lapsos de tiempo, aun asi creo que seria bueno cambiar algunas características.

Gracias por tu comentario Johana. Me encantaría contar con tus aportaciones para hacer cualquier cambio que mejore el contenido. Saludos

Quien es autor del sitio web, y en que fecha publicaron esto, excelente trabajo

Agradecido por su comentario. Mi nombre es Antonio Ferrer. Llevo un año creando esta web. Encontrarán toda la información en el apartado ACERCA DE MÍ.

Excelente articulo, Felicidades, yo estoy convencido de que para conocer y dominar algo, tenemos que conocer su historia….

Muchas gracias por este estupendo resumen de la historia y evolución de la productividad. Me ha parecido sumamente interesante.

Gracias por tu comentario, Dorit. Es un estímulo para continuar creando contenido serio y riguroso.

Excelente trabajo